Der Panda-Roboterarm ist der V1 des Cobot Franka Research 3 (FR3), entwickelt vom deutschen Hersteller FRANKA EMIKA.

Der nachstehende Artikel ist ein Erfahrungsbericht des Forschungszentrums INRIA Bordeaux – Sud-Ouest, einem langjährigen Partner von Generation Robots. Im folgenden Experiment verwendeten Forscher des INRIA einen kooperativen Roboterarm, um Schreinern bei der Holzbearbeitung zu helfen und Unfallrisiken zu reduzieren (oder zu vermeiden).

Die auf dieser Erfahrung basierende Publikation erhielt bei der Konferenz ICRA 2020 den Best Paper Award 2020 in der Kategorie Automation. ICRA ist eine internationale Konferenz im Bereich Robotik und Automatisierung. Mehr als 4.000 Forscher nahmen diesmal virtuell – aufgrund der Gesundheitskrise – an der Auflage 2020 der Konferenz teil.

Auf dem Programm standen Workshops, Keynotes und Vollversammlungen, bei denen sich die Teilnehmer über die neuesten Innovationen in der Robotik austauschen konnten, speziell im Zusammenhang mit der Bekämpfung des Coronavirus.

Sicherheit der Handwerker mithilfe kollaborierender Robotersysteme gewährleisten

Ziel: Das Unfallrisiko von Schreinern beim Einsatz einer Tischkreissäge zum Zuschneiden von Brettern reduzieren (oder vermeiden).

Methode: Unterstützung des Handwerkers durch einen dritten, robotisierten und autonomen Arm, dessen alleinige Aufgabe die Gewährleistung der Sicherheit ist.

Schreinerei: Ein Risikoberuf

Grund für die Wahl dieser Aufgabe: Bei diesem Projekt fiel die Wahl der Pilotaufgabe auf die Holzbearbeitung aufgrund ihrer Bedeutung in der Schreinerei, aber auch der Schwere der auftretenden Arbeitsunfälle.

Das IRIS-ST (Institut de Recherche et d’Innovation sur la Santé et la Sécurité au Travail) verzeichnete im Jahr 2016 5.118 Unfälle bei 61.764 Schreinern.

27% dieser Unfälle standen mit dem Einsatz von Werkzeugen im Zusammenhang.

Laut einer weiteren Studie unter 1.200 Schreinerlehrlingen gaben 80% von ihnen an, an ihrem Arbeitsort bereits einen Arbeitsunfall beobachtet zu haben (J. Hester et al.).

Überlegungen zur Robotisierung von Holzbearbeitungsaufgaben zur Reduzierung des Unfallrisikos

Heute gibt es industrielle Automationslösungen für zahlreiche Bearbeitungsaufgaben wie die Metallurgie oder die Herstellung elektronischer Komponenten. Doch diese Lösungen eignen sich nicht für die Holzbearbeitung, die eine höhere Flexibilität, Anpassungsfähigkeit und mehr Fingerspitzengefühl erfordert.

Außerdem sind diese Lösungen für Kleinunternehmen zu kostspielig.

Deshalb positionieren sich kooperative Roboter als interessantes Werkzeug: Sie sind nicht nur günstiger und flexibler, sondern tragen auch zur Erhaltung des handwerklichen Könnens bei.

Alternativen zum kollaborierenden Roboterarm wurden ebenfalls untersucht, um Handwerker in der Holzbearbeitung zu unterstützen und ihre Sicherheit zu verbessern. Eine dieser Alternativen ist ein Exoskelett, das die Kraft des Handwerkers steigert und so Unfallrisiken aufgrund von Ermüdung oder zu hohem Kraftaufwand reduziert.

Durchführung des Experiments: Einsatz eines kooperativen Roboterarms beim Schneiden von Brettern

Im nachstehend beschriebenen Experiment wird der Roboterarm Panda des deutschen Herstellers FRANKA EMIKA verwendet, der in Frankreich von Generation Robots kommerzialisiert wird.

Beim Panda handelt es sich um einen Roboterarm von herausragender Fertigungsqualität, ausgestattet mit 7 Freiheitsgraden und ROS-kompatibel.

Der Panda besitzt Drehmomentsensoren an allen Achsen, die ihm eine sehr hohe Compliance verleihen – ein gefragter Vorteil im vorliegenden Anwendungsfall.

Der Roboterarm ist übrigens auch kostengünstiger als andere, ähnliche Modelle und eignet sich aufgrund seiner technischen Daten besonders gut für dieses Experiment.

Sollten Sie einen Roboterarm für Ihr Projekt suchen, empfehlen wir Ihnen unseren Artikel „Kriterien, für die man sich vor dem Kauf eines Roboterarms interessieren sollte”, der Ihnen bei der Auswahl helfen kann.

Aufgabe des kollaborierenden Roboterarms

In der Holzbearbeitung ereignen sich Unfälle hauptsächlich dann, wenn das Sägeblatt auf einen Ast im Holz trifft. Die Folge ist eine radikale, für den Handwerker überraschende Änderung der Schubkräfte (Geschwindigkeit oder Richtung).

Der kooperative Roboterarm dient dem Handwerker als Schutzmechanismus. Der Mensch schiebt seine Platten auf dem Tisch immer weiter in Richtung der Kreissäge, doch seine Bewegungen werden vom Roboterarm verstärkt. Dieser ist in der Lage, sofort eine Geschwindigkeits- oder Richtungsänderung der Platte zu erkennen, und passt die Schubkraft sofort entsprechend an.

Bei diesem System sollte der Handwerker keine plötzliche Änderung der Gleitgeschwindigkeit des Bretts mehr erleben, was das Unfallrisiko stark reduziert.

Der Vorteil dieser Lösung ist, dass der Mensch nicht von der Maschine ersetzt, sondern lediglich unterstützt wird. Der Handwerker behält die Kontrolle über den Schnitt und bleibt in Kontakt mit dem von ihm bearbeiteten Material.

1. Schritt des Experiments: Erstellung eines digitalen Modells

Das Forschungsteam begann damit, ein virtuelles Modell einer Tischkreissäge sowie ihres menschlichen Bedieners zu erstellen. Dieses digitale Modell wurde anschließend in MatLab implementiert.

Bei dieser Simulation können verschiedene Parameter verändert werden, darunter die Schubkraft, die Stärke des Bretts, das Vorhandensein und die Position der Äste im Holz, die Drehgeschwindigkeit der Säge …

Mithilfe dieses virtuellen Modells konnten die Forscher Simulationen von Szenarien erstellen und untersuchen, die für den Handwerker möglicherweise Gefahren bergen und zu Unfällen führen können.

Dank dieses Modells können zahlreiche Bearbeitungssimulationen generiert werden, vom optimalen Szenario bis hin zum Unfallfaktor.

2. Schritt des Experiments: Reproduktion der Simulation in der Realität

Bau des Modells

Um die anhand der Simulation gemachten Beobachtungen zu den Auswirkungen einer plötzlichen Schwankung der Schnittgeschwindigkeit zu bestätigen, entwickelte das Team ein Experiment.

Um unnötige Unfälle zu vermeiden, entschied sich das Team des INRIA Bordeaux – Sud-Ouest dafür, einen eigenen Schneidetisch zu konzipieren. Dieser bestand aus einer Führungsschiene, die auf einem Tisch montiert wurde und so die Möglichkeit bot, eine Platte über den Tisch zu schieben. Ergänzt wurde die Installation von einem Panda-Roboterarm des Herstellers FRANKA EMIKA.

Die Gleitgeschwindigkeit der Platte wurde durch ein unter dem Tisch platziertes Ausgleichssystem gesteuert, das einem tatsächlichen Schneidetisch möglichst ähneln sollte.

Tests unter realen Bedingungen

Das Forscherteam forderte 3 verschiedene Schreiner auf, den Zuschnitt eines Bretts auf diesem Modell zu simulieren. Jeder der Schreiner führte 5 Tests durch, die aufgezeichnet und gemessen wurden. Vor diesen Tests hatten die 3 Testpersonen Gelegenheit, ein paar Probeläufe durchzuführen, um sich an die Anlage und die damit verbundenen Bewegungsabläufe zu gewöhnen.

Im Laufe der verschiedenen Tests simulierten die Forscher Schnitte in Äste, die eine plötzliche Geschwindigkeitsänderung nach sich zogen.

Bei der letzten Testperson, die im Zuge dieser Simulationen einen Schnitt durch einen Ast durchführte, legte der Panda-Arm eine konstante, zusätzliche vertikale Andrückkraft nach unten von 50 N an (Anwendungskriterium war eine Änderungsrate der planaren Geschwindigkeit von über 20 m/s²).

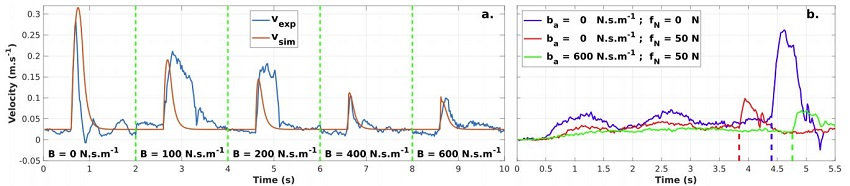

Die nachstehenden Kurven zeigen die drei Szenarien der Simulation eines Astfehlers im Holz:

- Fall 1: Kein Eingriff des Roboters (blaue Kurve)

- Fall 2: Der Roboter wendet eine konstante vertikale Kraft an (rote Kurve)

- Fall 3: Der Roboter wendet eine konstante vertikale Kraft (Bremsung) und gleichzeitig eine maximale horizontale Dämpfungswirkung (grüne Kurve) an

Schlussfolgerung aus diesem Experiment

Idealerweise sollten der Vergleich der Fälle 2 und 3 (siehe oben) und ihre Optimierung weiter erforscht werden.

Diese vielversprechenden Ergebnisse zeigen uns, dass die Simulation ein Tool ist, das bei der Entwicklung von fortschrittlichen Steuermodellierungen eingesetzt werden kann. Interessant wäre eine Verbesserung des virtuellen Modells, speziell um das Know-how und die Erfahrung des virtuellen Schreiners zu berücksichtigen – Faktoren, die nicht vernachlässigt werden sollten.

Insgesamt zeigen diese Arbeiten, dass kooperative Roboter im Handwerk ihre Daseinsberechtigung haben, denn sie würden große Fortschritte bei der Sicherheit und Unfallverhütung ermöglichen.

Hier finden Sie die Veröffentlichung des Forschungsteams: Securing Industrial Operators with Collaborative Robots: Simulation and Experimental Validation for a Carpentry task

Integration von 4 omnidirektionalen mobilen Robotern mit kollaborativen Armen auf einer Teleskopsäule

Die Unterstützung durch Roboter bei Haushaltsaufgaben (insbesondere bei älteren Menschen oder Personen mit eingeschränkter Mobilität) ist ein Problem, um das sich zahlreiche Forschungsprojekte drehen.

In diesem Zusammenhang hat uns die Albert-Ludwigs-Universität Freiburg gebeten, vier mobile Manipulationsroboter zu liefern.